Les Lauréats des Awards de l’innovation Batimat 2022 sont…

#Quoi de neuf ? Publié le 4 juillet 2022 par L'Echo de la Baie

Les noms des lauréats des Awards de l’innovation Batimat 2022 ont été dévoilés aujourd’hui lors du Press Dating. Véritable temps fort du salon, la remise des Awards aura lieu sur le salon Batimat qui se déroulera du 3 au 6 octobre.

Découvrez les Lauréats des Awards de l’innovation de Batimat 2022 (Catégorie Menuiserie et Fermeture)

TECHNAL : Award d’Or

Innovation : Corkal, le composite de liège recyclé et recyclable, une alternative à la barrette polyamide dans la rupture de pont thermique des menuiseries.

Particulièrement conscients des problèmes environnementaux et attentifs au cycle de vie des produits mis sur le marché, Technal met en œuvre de nouveaux processus industriels qui répondent au besoin de recyclabilité des produits tout en réduisant leur impact sur l’environnement. L’utilisation du composite Corkal permet de remplacer le polyamide par un composite à base de liège connu pour ses excellentes propriétés d’isolant thermique et acoustique. Mis au point dans le cadre d’un projet de recherche européen associant les organismes Amorim Cork Composites et Itecons, avec le soutien de l’UE, Corkal est le fruit de plusieurs étapes de recherches. L’objectif était d’élaborer une formulation à base de liège recyclé et recyclable afin que Corkal, qui présente une empreinte carbone bien plus favorable, puisse remplacer le polyamide utilisé dans la rupture de pont thermique des menuiseries. L’élaboration de ce nouveau procédé d’extrusion de ce composite à base de liège permet une production en barres longues aux formes variées, deux brevets sont en cours. Selon Technal, les tests de performances acoustiques et thermiques sont très convaincants. Reste la prochaine étape qui est la validation de l’industrialisation du process afin d’assurer sa démocratisation et sa commercialisation. L’utilisation de cette innovation éco-conçue sur 15% de la production de Technal permettrait de réduire de 7632 Tonnes de CO2 son impact environnemental.

MINCO : Award d’Argent (ex-æquo)

Innovation : La fenêtre hybride bambou / Aluminium. Design, elle affiche un faible impact carbone.

Avec son concept de fenêtre Hybride, Minco met à l’honneur l’utilisation des matériaux biosourcés. Pour Batimat, Minco innove avec sa fenêtre Hybride en bambou, une ressource renouvelable à la croissance la plus rapide du monde (4 à 5 ans), un matériau durable et écologique qui représente un bel aspect naturel et favorise la qualité de l’air. Il absorbe le CO2 en grande quantité et représente une excellente alternative aux essences traditionnelles. Facile à travailler, il offre une stabilité régulière avec de très bonnes propriétés isolantes. Très résistant, le bambou est aussi moins sensible à l’humidité que le bois. Ses propriétés sont équivalentes ou supérieures aux essences de feuillus.

De plus, la technologie VEC apporte une réponse architecturale unique où l’aluminium disparaît sur les ouvrants. Le concept se base sur une menuiserie ouvrant à la française de 76 mm avec le vitrage extérieur collé.

Performances : Uw de 1,3W/m2.K en double vitrage – A*4/E*600B/V*A2 – Sw de 0,48, Tlw de 0,58 et de 33 dB jusqu’à 35 dB en fonction du vitrage choisi.

Son impact CO2 est neutre pendant la durée de vie du produit. Durant sa croissance, le bambou capte plus de CO2 que l’émission produite lors de sa production et son transport.

ISOSTA : Award d’Argent (ex-æquo)

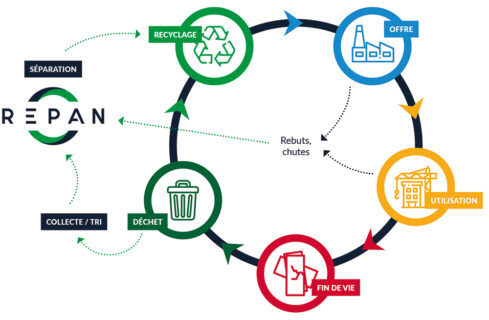

Innovation : Le procédé de déconstruction des panneaux isolants REPAN

REPAN est un nouveau service du Groupe Isosta. Après collecte des chutes, rebuts de production et panneaux de fin de vie, REPAN déconstruit les panneaux sandwich par séparation des composants pour procéder à leur recyclage, ce procédé devient ainsi l’étape indispensable pour fermer la boucle de l’économie circulaire du panneau sandwich.

REPAN est donc une nouvelle unité de déconstruction des panneaux sandwich utilisés dans des applications bâtiment, de menuiserie (remplissage de menuiserie, soubassements, toiture de véranda, volets isolés battants ou coulissants, panneaux de façades … ) qui permet de séparer les composants des panneaux dans le but de les réintroduire dans le cycle de recyclage auprès des filières établies.

Aujourd’hui les chutes, rebuts de production et les panneaux sandwich en fin de vie sont traités comme des déchets industriels banals (DIB) et seront enfouis, broyés ou incinérés. Or l’ensemble des composants de ces produits sont des matériaux recyclables et une fois assemblés, ils ne le sont malheureusement plus.

REPAN déconstruit ces panneaux pour en isoler chacun des composants. Ce service reposant sur un procédé industriel offre ainsi un cycle de vie plus vertueux aux panneaux sandwich et l’inscrit dans une démarche de circularité.

REPAN permet à ses clients/partenaires une diminution des volumes mis en bennes DIB grâce à la réduction pour eux de cette typologie de déchets et une économie financière par rapport aux coûts que représentent le traitement de ceux-ci. En effet REPAN reprend les panneaux sandwich de ses clients/partenaires pour un coût inférieur à ce qu’ils auraient coutés en traitement DIB. Un gain financier et un impact positif sur l’environnement grâce à leur engagement dans l’économie circulaire du panneau sandwich.

REPAN était le chaînon manquant d’une économie circulaire pour le panneau sandwich avec l’ambition de ne plus enfouir ou incinérer des matières recyclables et l’engagement de séparer proprement les composants les réemployer ou les recycler pour « boucler la boucle ».

Le principe de fonctionnement en 5 étapes (Exemple d’un panneau sandwich 2 faces aluminium et d’une âme en XPS) :

Etape 1 : Collecte des déchets, rebuts de production et panneaux sandwich en fin de vie.

Etape 2 : Séparation mécanique des composants

Etape 3 : Tri des composants (Aluminium, isolant XPS)

Etape 4 : Broyage et compactage de l’XPS

Etape 5 : Recyclage vers les filières dédiées

Ce projet est né de la volonté d’ISOSTA de maitriser le cycle de vie de ses produits mis sur le marché. Cette démarche s’appuie sur l’engagement d’ISOSTA d’apprendre à déconstruire pour mieux éco-construire.

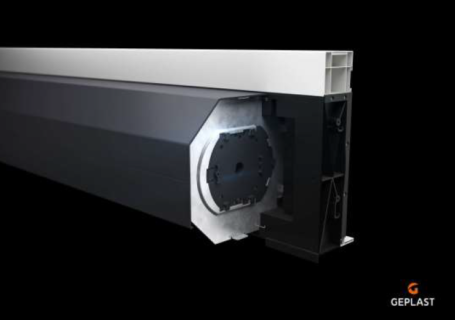

GEPLAST : Award de Bronze

Innovation : Le nouveau coffre demi-linteau IrYs de Geplast est fabriqué à 98% de matière recyclée et s’inscrit ainsi dans une démarche de construction durable.

Avec son éco-conception, IrYs répond aux enjeux de la RE2020 qui vise à construire en limitant l’impact carbone. Ce nouveau coffre propose de véritables performances d’isolation thermique, acoustique et d’étanchéité à l’air.

Breveté et sous avis technique, le coffre lrYs a entièrement été conçu par les services R&D et Bureau d’Études de Geplast. Ses principaux avantages : Eco-conception , adapté aux baies XXL, Montage rapide, Système de haute performance.

L’éco-conception du produit IrYs

L’ensemble des profils PVC et pièces injectées, les embouts en ABS et les tiroirs en polyamide sont réalisés avec 100% de matière recyclée.

Le coffre lrYs fait l’objet d’une FDES présentant le résultat d’une analyse depuis l’extraction des matières premières jusqu’à leur fin de vie. Pour cela, Geplast a réalisé un ICV (Inventaire du Cycle de Vie) de tous les composants du coffre lrYs. Grâce à l’utilisation de matières recyclées pour les profils PVC ainsi que pour les accessoires, le coffre lrYs permet de réduire l’impact carbone des constructions intégrant ce système.

Selon le Module d’Information Environnementale (MIE) de Geplast, le coût carbone pour 1 m2 de fermeture est de 4,37 Kg CO2 eq. En comparaison des données du ministère de l’Environnement, un volet roulant en aluminium est de 251 Kg CO2 eq.

En utilisant 420 T de recyclée par an pour la fabrication du coffre, Geplast économise ainsi ce même tonnage de matière vierge.

IrYs est particulièrement adapté aux Baies XXL.

Il est le premier coffre sous avis technique jusqu’à 3,50 m. Son enroulement maximisé de 200 mm de diamètre lui permet d’être compatible avec tous les types de protection solaire: lames bioclimatiques et lames grandes portées, lames standards du marché, B.S.O et moustiquaires. Il s’adapte particulièrement à deux types de pose: la maçonnerie traditionnelle et l’ossature bois en accord avec la RE2020 qui préconise l’utilisation de matériaux biosourcés.

La réduction et/ou la combinaison de certaines pièces du coffre lrYs (tulipes et éclisses intégrées dans l’embout, consoles) permettent de limiter le nombre d’outillage et donc de réduire le coût carbone du produit fini. Les assemblages se réalisent principalement par clippages limitant ainsi les outils motorisés type perceuse.

Le système de pattes de reprise de charge est facile à poser car il n’y a pas besoin de renfort acier et le service après-vente est facilité grâce aux tiroirs amovibles. Enfin, tous ces éléments permettent un démantèlement facilité (aucun renfort acier vissé, toutes les pièces se déclipsent et peuvent se recycler).

Au niveau des performances :

Thermique: Up = 0,64 W/m2.K en doublage 120 mm

Aéraulique : Étanchéité à l’air C*4 en treuil et moteur (selon PV CSTB)

Acoustique : en cours d’essais auprès du CSTB

RENSON / REYNAERS : Coup de cœur du jury

Innovation : La combinaison de la protection solaire Fixscreen Minimal de Renson avec le mur-rideau ConceptWall 50 de Reynaers Aluminium.

Renson a développé la gamme Fixscreen Minimal comme une plateforme modulaire où, en fonction de la situation d’installation et du type de fenêtre utilisé, une solution adaptée est disponible. Cela vaut également pour le mur rideau ConceptWall 50 de Reynaers Aluminium. Grâce à la combinaison des deux innovations, on obtient une solution globale esthétique, avec des murs-rideaux – protection solaire inclus – faciles à installer sans pour autant négliger les détails. L’harmonisation parfaite entre profils de façade et profils de protection solaire confère une totale fluidité à l’ensemble. Avec son look minimaliste, le Fixscreen Minimal Curtain Wall 50 couvre des surfaces maximales de 22 m2 en une partie et résiste à des vents allant jusqu’à 130 km/h grâce à la technologie unique de stores zippés. Cette solution globale tient compte de la dilatation thermique et peut donc être couplée à l’infini. Elle est rapide et facile à installer. Avec seulement 3 profils à la place de 5, on réduit le travail de vissage. Une combinaison de produits optimale et validée qui aide l’ensemble des acteurs de la construction.

Les deux entreprises belges ont uni leurs forces pour éviter la surchauffe des bâtiments surtout en présence de grands pans de murs-rideaux vitrés. Reynaers Aluminium et Renson ont collaboré pour trouver la combinaison de produits idéale entre murs-rideaux et toiles de protection solaire. Le résultat est une solution globale belge minutieusement testée, qui facilite la vie de toutes les personnes impliquées dans le processus de construction : de l’architecte au maître d’ouvrage en passant par l’installateur.

Vous aimerez aussi

Les Lauréats des Awards de l’innovation Batimat 2022 sont…

Les noms des lauréats des Awards de l’innovation Batimat 2022 ont été dévoilés aujourd’...

RIOU Glass ouvre un showroom à Paris

Le spécialiste des vitrages isolants à hautes performances énergétiques et environnemen...

Abonnez-vous

Profitez du magazine où et quand vous voulez. Abonnements papier et offres 100% numériques sur ordinateur, tablette et smartphone

Déjà abonné ? Identifiez-vous